В рамках Intel Tech Tour 2023 нам удалось посетить главные площадки чипового гиганта в Малайзии. Многие читатели даже не подозревают, насколько большие усилия прикладывает производитель процессоров, чтобы получить готовый продукт из кремниевой подложки. Поэтому мы предлагаем ознакомиться с нашим репортажем, чтобы лучше оценить масштаб.

В рамках Intel Tech Tour 2023 нам удалось посетить главные площадки чипового гиганта в Малайзии. Многие читатели даже не подозревают, насколько большие усилия прикладывает производитель процессоров, чтобы получить готовый продукт из кремниевой подложки. Поэтому мы предлагаем ознакомиться с нашим репортажем, чтобы лучше оценить масштаб.

Почему именно Малайзия? Если вы посмотрите процессор AMD или Intel, то наверняка обнаружите надпись "Assembled in Malaysia". Помимо производства кристаллов, Intel занимает 40% мировой доли по корпусировке FCBGA и FCLGA. Процессоры в потребительском и серверном сегментах используются как раз в таких корпусировках.

В 1972 году Intel стала первым производителем полупроводников, открывшим завод по корпусировке чипов в Малайзии. Первые процессоры на заводе A1 собирали около ста работников. Сегодня на Intel в Малайзии работают около 15.000 сотрудников – в десятке зданий, расположенных в двух индустриальных парках Пинанга и Кулима. Помимо почти всех старых поколений процессоров Intel, грядущие Meteor Lake тоже собираются в Малайзии.

С переходом на дизайн чиплетов корпусировка стала для Intel еще более важной. Впрочем, этот тренд отнюдь не новый, почти все производители чипов движутся в том же направлении. Процессоры Meteor Lake станут первыми моделями Intel на потребительском сегменте на дизайне чиплетов.

Чтобы понять важность Intel Malaysia, достаточно отследить цепочку производства. Intel производит кристаллы в США (Орегон, Аризона, Огайо), Ирландии и Израиле, там на заводах экспонируются подложки. Некоторые подробности мы рассказывали в прошлом году в рамках нашего посещения Израиля. Но ниже мы приведем последовательность этапов.

- Подложки поступают в DSDP (Die Sort и Die Preparation). Здесь из них вырезаются кристаллы, после чего сортируются, чтобы на их основе позднее собрать разные модели CPU.

- Затем кристаллы поступают в PGAT (Penang Assembly and Test). Здесь чипы корпусируются и тестируются.

- Далее в лаборатории Failure Analysis Lab производится поиск возможных дефектов. Кроме того, лаборатория исследует и тестирует чипы, которые находятся в стадии разработки (из Development Lab ниже).

- Исследовательская лаборатория (Design and Development Lab или Research and Development) – важная часть площадки Intel в Малайзии, здесь работают 6.000 сотрудников. Они занимаются разработкой различных компонентов, от дизайнов IP (USB, PCI Express, DDR) до валидации CPU, SoC, чипсетов и FPGA еще до этапа производства кристалла. Через Малайзию проходят около 80% всех продуктов Intel.

- Наконец, в Малайзии расположено крупное исследовательское подразделение SIMS (System Integration and Manufacturing Services), которое разрабатывает и производит тестовые платформы, тысячи которых затем используются на заводах по всему миру.

Следует отметить, что по организационным причинам Intel два дня водила нас по площадкам в другом порядке. Сначала мы посетили Design and Development Lab, затем Failure Analysis Lab, а в конце дня – Penang Assembly and Test. Во второй день в расписании были System Integration and Manufacturing Services, затем Die Sort and Die Preparation. Но для цельности изложения мы будем рассматривать этапы по списку выше, то есть в порядке изготовления процессора.

DSDP: сортировка и подготовка

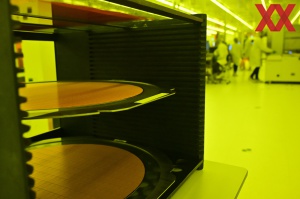

Начнем с первого этапа – по крайней мере для тех случаев, когда подложка поступает напрямую на завод в Малайзии без промежуточных шагов. Иногда они требуются, например, для связи нескольких кристаллов через Foveros, в Малайзии такой возможности нет.

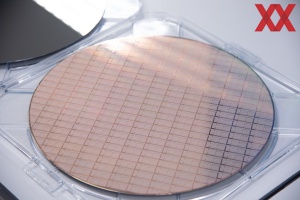

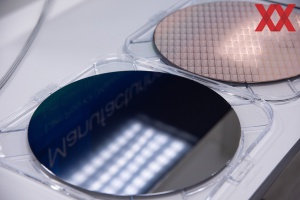

Подложки, которые поступают на завод, следует распилить на кристаллы. В зависимости от чипа, подложки сначала шлифуются до нужной толщины. Процессоры для ноутбуков обычно тоньше, а CPU для серверов и настольных ПК – толще. Важную роль здесь играет тепловой бюджет, охлаждение и распределение отводимого тепла.

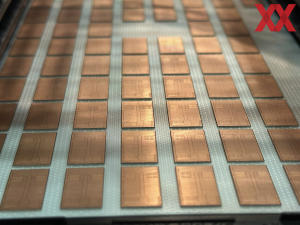

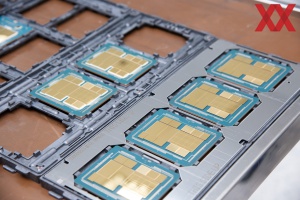

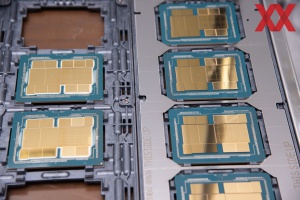

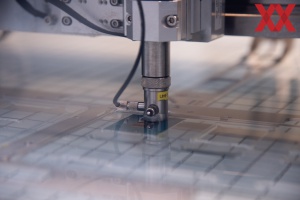

Следующий шаг – распиливание подложки на кристаллы. Между чипами уже нанесены метки, по которым будет проведен распил. Сначала по меткам проходит лазер, после чего два лезвия алмазной пилы распиливают подложку. У кристалла остаются несколько микрометров, чтобы его можно было захватить и перенести в транспортировочный контейнер. Во время нашей экскурсии вырезались кристаллы Emerald Rapids XCC. Так что производство Intel идет полным ходом.

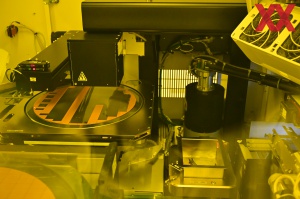

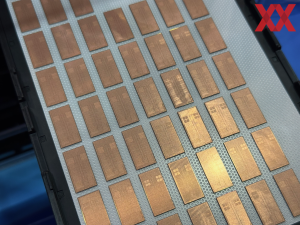

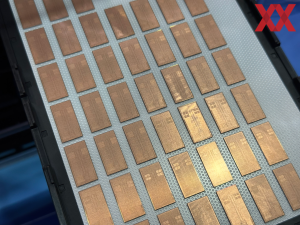

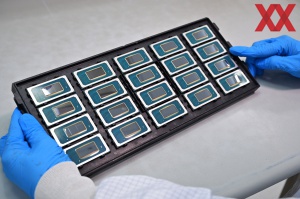

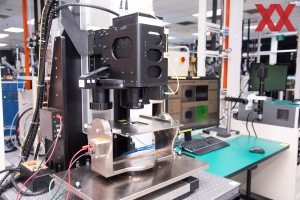

Манипулятор захватывает кристалл, затем устанавливает его на лоток. У пластины, в зависимости от размера чипов, по краям всегда остаются отходы. На лотке чипы проходят через систему сортировки, которая изучает каждый кристалл. Причем кристаллы удерживаются на лотке просто адгезией. В машине тестирования SDX с ним контактируют до 20.000 тонких щупов. Расстояние между иглами может быть идентично расположению интерконнекта, то есть несколько десятков микрометров.

На данном этапе Intel тестирует каждый кристалл, что позволяет переводить на этап корпусировки только полностью функциональные чипы, которые соответствуют всем спецификациям. После тестирования чипы переносятся на ленту, которая затем наматывается на бобины (Tray to Tape Reel). И уже бобины транспортируются на этап корпусировки.

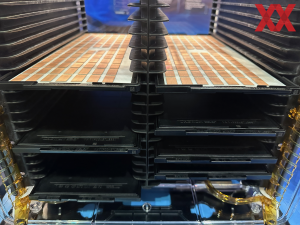

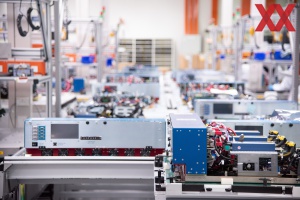

Каждый день Intel в Малайзии обрабатывает больше 1.000 подложек. В зависимости от размера кристалла, на подложке их может быть несколько десятков или даже сотен. Все они затем проходят через этап сортировки и тестирования. Сотни машин тестирования проверяют чипы, только благодаря распараллеливанию Intel удается производить такое количество. За машинами следят несколько операторов, каждый на своей рабочей станции отслеживает работу машин тестирования SDX. Как мы отметили, машин тестирования многие сотни, не все они тестируют чипы одного типа. Машины группируются в юниты SDX, каждый состоит из 20 машин и даже в рамках одного юнита могут тестироваться разные чипы.

Чтобы чипы обеспечить непрерывный поток чипов на машины тестирования SDX, Intel использует автоматизированную систему транспортировки и хранения. В каждом из 10.000 боксов с чипами может быть до 30 лотков. Автономные погрузчики забирают боксы со склада или с этапа распиливания, после чего перевозят их на машины тестирования SDX. После этапа тестирования чипы вновь забираются для транспортировки, но они располагаются уже не на лотках, а на ленте, намотанной на бобину, как мы отметили выше.

Intel самостоятельно разрабатывает и производит машины тестирования. Их производство тоже располагается в Малайзии, чуть позднее мы его покажем. А пока что переходим к следующему этапу, на котором кристалл на ленте превратится в процессор.

PGAT: корпусировка и тестирование

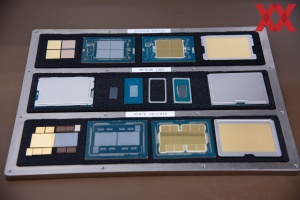

Следующий шаг – корпусировка и тестирование. Чипы на данный этап поступают на бобинах. В случае Meteor Lake Intel выполняет корпусировку Foveros в Орегоне, поскольку в Малайзии нет мощностей по данной корпусировке. Но процессоры Raptor Lake, например, полностью корпусируются в Пинанге. На данный момент кристаллы изготавливаются в Орегоне по техпроцессу Intel 7. В случае Meteor Lake вычислительные тайлы производятся в Ирландии, после чего корпусируются по технологии Foveros в Орегоне, затем перевозятся в Малайзию для финальной сборки.

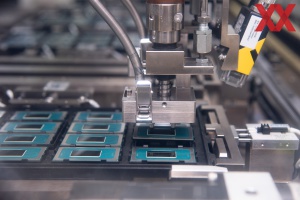

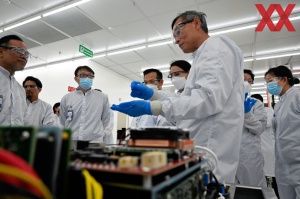

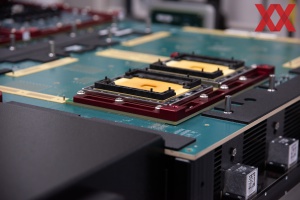

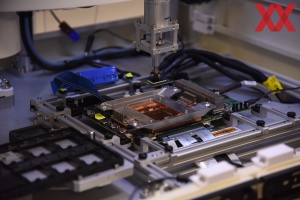

Манипулятор забирает чипы с ленты, после чего устанавливает их на подложку. Мы посмотрели сборку процессоров Sapphire Rapids, которые состоят из четырех кристаллов. После установки чипов на подложку и визуального контроля выполняется нагрев и пайка. Пространство под чипом заполняется эпоксидной смолой, на что требуется определенное время. Соответствующие машины с одним или двумя соплами наносят небольшое количество эпоксидной смолы, обычно с одной стороны. Затем смола растекается под чипом и заполняет пространство.

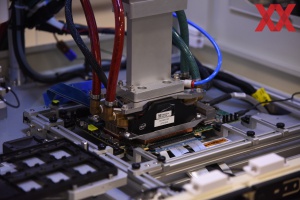

Следующий этап – установка распределителя тепла. В случае процессоров для ноутбуков этап отсутствует, поскольку они работают без распределителя тепла. Причина кроется в меньшей допустимой толщине. На подложку рядом с кристаллом наносится силиконовый клей, который крепит распределитель тепла. На кристалл затем наносится материал TIM (Thermal Interface Material), им может быть как термопаста, так и припой (обычно индий). В случае припаивания распределителя тепла нужно подготовить поверхность чипа и нижнюю сторону распределителя тепла. Наносится тонкий слой золота, обеспечивающий надежный контакт после пайки.

Затем проводится тест процессоров на высоких температурах и напряжениях, чтобы обнаружить вероятные дефекты этапа корпусировки.

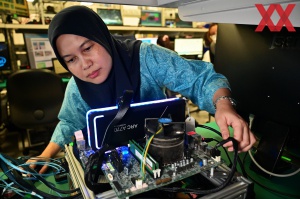

Следующий тест проверяет уже функциональность чипа. Здесь используется платформа Platform Performance Validation (PPV), которая проверяет процессор под типичными пользовательскими нагрузками. То есть создается окружение, максимально близкое к реальности. Intel разрабатывает и производит соответствующие машины тестирования тоже в Малайзии.

Последний тоже шаг выполняется в машине PPV: процессор становится конкретной моделью. С помощью перемычек задается набор функций – например, число ядер. Также выполняется отбор процессоров (binning) по максимальным тактовым частотам для дальнейшего разделения на модели. После того, как процессору будет присвоена модель, она наносится на распределитель тепла с помощью лазерной гравировки. Затем процессоры переносятся на лотки, в которых они поставляются клиентам. OEM как раз получают процессоры в лотках. Что касается розничных версий, здесь добавляется этап упаковки и добавления кулера у некоторых моделей. Но упаковка в Малайзии не производится.

Failure Analysis Lab

При производстве многих миллионов процессоров вполне ожидаемы и ошибки. Лаборатория Failure Analysis Lab выявляет причины возникновения ошибок. Здесь используются разные методы анализа, начиная от инфракрасных камер и ультразвука и заканчивая разрезанием чипа для исследования под микроскопом.

В лабораторию Failure Analysis Lab поступают образцы со всех производственных линий, чтобы можно было оперативно проверить наличие каких-либо ошибок. А при обнаружении ошибки – ее устранить.

Кроме исследования корпусировки, в лаборатории проводится отладка на уровне транзисторов. Участки чипа подвергаются воздействию пучка ионов, что позволяет менять маршруты дорожек. Здесь требуется очень высокая точность, поскольку работать приходится со структурами в микрометры и даже нанометры. Зато такой способ позволяет скорректировать ошибки дизайна и провести тесты. В новой версии кристалла ошибки будут уже исправлены. Конечно, учитывая миллиарды транзисторов и более десятка металлических слоев, задача весьма непростая.

Кстати, в Failure Analysis Lab мы обнаружили лоток с чипами следующего поколения Arc, на что указывает маркировка "BMG G10".

На данный момент массово производятся кристаллы Meteor Lake. Мы увидим их уже в этом году как Meteor Lake-P в ноутбуках. Поэтому довольно много тестов как раз проводится с чипами Meteor Lake, хотя Intel могла показывать чипы, которые тестировались несколько месяцев назад. Обозначение "MTL682_C0" в программном обеспечении тестовой станции подтверждает, что нам уже известно: Meteor Lake будут представлены в версии с шестью производительными ядрами, восемью эффективными и графикой GT2. Здесь интереснее ревизия C0, то есть серьезных ошибок в кристалле не было.

SIMS: Intel System Integration and Manufacturing Services

Выше на этапе DSDP, а также сборки и тестирования мы упоминали машины, которые использует Intel. Они не закупаются у сторонней компании, Intel сама их разрабатывает и производит. Здесь используются мощности завода в Кулиме, уже на континентальной Малайзии. Мы как раз посетили подразделение System Integration and Manufacturing Services (SIMS).

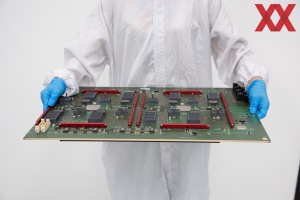

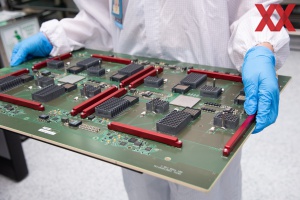

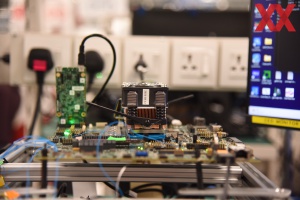

Среди прочего, SIMS отвечает за производство материнских плат для платформы Reference Validation Platform (RVP). Материнские платы также используются в лабораториях Design and Development Lab и в Failure Analysis Lab.

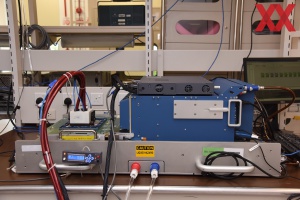

Разработка материнских плат, которые довольно близки к розничным вариантам, сравнительно простая. Но с машинами тестирования все гораздо сложнее. Они имеют комплексную структуру и могут весить несколько сотен килограмм.

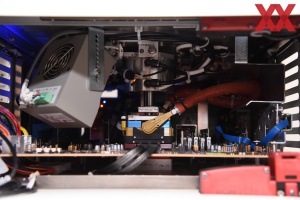

На этапе Die Sort and Die Prep используются машины High Density Modular Testers (HDMT). Они состоят из блока управления, карт и щупов, как мы рассматривали выше.

На финальных этапах сборки используется машина High Density Burn-in Tester (HDBI). Она тестирует уже готовые корпусировки и проверяет каждый процессор на дефекты.

Подразделение SIMS – неотъемлемая часть производства Intel, причем это касается всех заводов, на которых производятся чипы или тестируются процессоры. Intel приходится разрабатывать и производить машины самостоятельно, после чего транспортировать их в нужное место. Отдельные компоненты могут весить килограммы, а сама машина – несколько сотен килограмм.

Design and Development Lab

У Intel работают несколько центров дизайна по всему миру, которые занимаются разными областями IP (ядра CPU, дизайн SoC, чипсеты, GPU, USB, Thunderbolt и т.д.). В Малайзии тоже есть соответствующая лаборатория Design and Development Lab. Во время нашего посещения здесь тестировались эффективные ядра следующего поколения Crestmont.

В прошлом году в Израиле мы наблюдали за тестами Raptor Lake, здесь же в Малайзии тестировалась полная платформа Meteor Lake. Фазы Bring-Up и Post-Silicon Validation все же сравнительно узкоспециализированные, учитывая разнообразие и сложность сценариев, в которых процессору предстоит позже проявить себя.

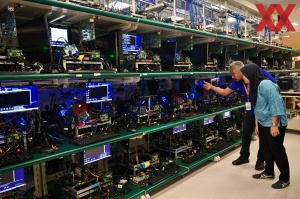

Процессор тестируется в составе готовой платформы. Например, процессоры Meteor Lake поддерживают DDR5 и PCI Express 5.0. Все это надо проверить, как и бесчисленные комбинации разных конфигураций памяти и различных устройств PCIe. Порты USB, встроенный GPU, видеовыходы, зависимость от температуры, работа с разными уровнями питания и напряжения – подобные тесты могут быть как угодно сложными. Именно по этой причине в Пинанге используются даже не десятки, а сотни тестовых станций с разными комбинациями «железа».

Intel Malaysia продолжает расти

У Intel большие планы по расширению двух площадок в Малайзии. Заводы по сборке и тестированию (PGAT и KuAT) расположены на обеих площадках в Пинанге и Кулиме. Также в Кулиме работает завод "Kulim Die Sort Die Prep" (KMDSDP). Три указанных фабрики дополняет завод System Integration and Manufacturing (SIMS), а также лаборатории Design, Development and Failure Analysis Labs, описанные выше.

На данный момент в Пинанге строится завод по современной корпусировке чипов Pelican. Но здесь все не так просто, поэтому завод Pelican заработает не раньше 2025, а вероятнее всего и 2026.

На площадке Кулима строится еще один завод по сборке и тестированию под названием Falcon. Здесь процессы уже отработаны, поэтому Falcon наверняка получится запустить намного раньше.

Intel требуются больше мощностей корпусировки

Процессоры Xeon Sapphire Rapids и Ponte Vecchio сегодня изготавливаются с самыми современными методами корпусировки, но в будущем ассортимент станет намного шире. Процессоры Meteor Lake будут продаваться миллионными партиями, поэтому и мощности корпусировки должны быть соответствующие. И завод в Орегоне с ними не справится. Еще один завод корпусировки на данный момент строится в штате Нью-Мексико (США). Он будет запущен в следующем году и возьмет значительную часть нагрузки на себя. Однако и его мощностей будет недостаточно, поскольку Intel планирует предлагать современную корпусировку сторонним клиентам в рамках Intel Foundry Services (IFS).

Современный завод по производству чипов строится в немецком Магдебурге, а рядом с ним в Польше будет возведен завод по корпусировке стоимостью $5,6 млрд.

Как мы уже сказали выше, Meteor Lake – только начало. Клиентские процессоры Arrow Lake и Lunar Lake тоже перейдут на современную корпусировку (Advanced Packaging), как и грядущие процессоры Xeon Emerald Rapids, Sierra Forest и Granite Rapids.

Мы надеемся, что вам была интересна наша краткая экскурсия. Размеры современных площадок и заводов впечатляют, но если требуется изготавливать миллионы процессоров, то без подобного масштаба не обойтись. Конечно, Intel вкладывает в свои заводы гигантские суммы.

Подписывайтесь на группу Hardwareluxx ВКонтакте и на наш канал в Telegram (@hardwareluxxrussia).